مهندسی شیمی

دانلود جزوه -کتاب-مقالهمهندسی شیمی

دانلود جزوه -کتاب-مقالهراکتور لوله ای (Tubular Plug Reactor)

|

در صنایع شیمیایی برای فرایندهای با مقیاس بزرگ معمولاً از راکتورهای لوله ای استفا ده می شود . زیرا نگهداری سیستم راکتورهای لوله ای آسان می باشد (چون دارای قسمت های متحرک نیستند) و معمولاً بالاترین درصد تبدیل مواد اولیه در واحد حجم راکتور را در مقایسه با سایر راکتورهای سیستم جاری دارا هستند (شکل 12) نماهایی از راکتور از محدودیت های این راکتورها مشکل کنترل حرارتی برای واکنش های گرمازایی است که بسیار سریع عمل می کنند و نهایتاً منجر به نقاط داغ Hot Spot می گردند.شکل 14 یک راکتور لوله ای همراه سیستم سرمایشی می باشدکه به علت سرعت زیاد واکنش،با وجود خنک شدن، در مرکز آن نقاط داغ Hot Spot بوجود آمده است. نقاط داغ Hot Spot باعث می شوند که کیفیت محصول کاهش یابد و دستگاه آسیب ببیند.

اغلب واکنش های متجانس گازی در این نوع راکتورها انجام می گیرند. | |

انواع رآکتور ها

اغلب فرآیند های تولید مواد ومحصولات شیمیایی توام با تغییر ماهیت شیمیایی مواد اولیه و تبدیل آنها به مواد دیگر می باشد.این تغییر ماهیت ،ناشی از واکنش مواد اولیه است.انجام این تغییرات و واکنش ها در تجهیزاتی به نام راکتور یا واکنش گاه صورت می گیرد.واکنش بین مواد شیمیایی می تواند در فازهای مختلف صورت بگیرد.به عنوان مثال یکی از مواد واکنشگر می تواند مایع و دیگری به شکل گاز یا جامد باشد.اگر واکنشگرها هم فاز باشند واکنش را همگن و اگرواکنشگرها غیر هم فاز باشند واکنش را نا همگن میگویند.در یک واکنش شیمیایی ،به طور همزمان هم ماده مورد نظر تشکیل می شود و هم ممکن است مواد ناخواسته دیگری به عنوان محصولات نا مطلوب واکنش تشکیل گردد.در یک فعالیت اقتصادی ،هدف حداکثر کردن تولید محصول مطلوب می باشد.این امر در صنعت شیمیایی می تواند از طریق دو راهکار زیر محقق گردد.

الف)انتخاب نوع مناسب راکتور و تعیین شرایط مطلوب عملیاتی نظیر دما و فشار

ب)استفاده از کاتالیزور

کاتالیزور

ها موادی هستند که سرعت واکنش را اغلب افزایش داده و گاهی نیز در صورت

نیاز و بسته به نوع واکنش سبب کاهش سرعت واکنش می گردند.همچنین کاتالیزور

ها باعث می شوند واکنش در دماها و فشار های پایین تر انجام شود.کاتالیزور

در تحولات شیمیایی بدون تغییر باقی مانده و ماهیت شیمیایی و فیزیکی خود را

حفظ می نماید.

اگر در یک راکتور چند واکنش به طور همزمان صورت بگیرد یک

کاتالیزور مناسب می تواند سرعت تشکیل و تولید محصول مطلوب را افزایش داده و

یا کاهش سرعت واکنش های نا مطلوب از تولید مواد نا خواسته و نامطلوب

بکاهد.

راکتور ها بسته به نوع واکنش و نیز هدف از واکنش و همچنین میزان

تولید مواد در آن به انوع مختلف ،نظیر راکتور های نا پیوسته ،نیمه

پیوسته،پیوسته،راکتور های با جریان قالبی و راکتورهای مخلوط شونده طبقه

بندی می گردند.راکتور ها می توانند در شرایط دمایی کم یا زیاد و نیز فشار

های خلاء تا فشارهای بالا عمل نمایند.

ادامه مطلب ...

راکتور مخلوط شونده (Mixed Reactor)

|

| |

|

در این راکتور مواد اولیه وارد راکتور می شوند و پس از اختلاط در راکتور و اقامت برای مدت زمان مشخصی در راکتور، از راکتور خارج می شوند.

الف. تصویری از راکتور در عملیات

| |

روشهای اندازه گیری دبی سنجی سیالات

1) روش مستقیم :

این روش،روش دقیقی برای محاسبه دبی سیالات می باشد،ولی کاربردش محدود است.(روش آزمایشگاهی است)در کالیبره کردن دبی سنجها استفاده می شود.

2) روش غیر مستقیم :

الف) بر اساس اختلاف فشار موضعی در جریان سیال (در لوله هایی که در طولشان دارای مقاوم موضعی هستند.)

الف-1) روزنه ها (Orifice):دارای انقباض و فوران هستند.

الف-2) شیپوره ها:در شیپوره بر خلاف روزنه،فوران و انقباض نداریم.

الف-3) قطعات همگرا- واگرا- لوله وانتوری (Venturi Tube) : در این روش افت انرژی زیاد است.

الف-4) زانویی (Elbow meter) : در این روش تلفات انرژی به صورت افت فشار ظاهر می شود.

ب) استفاده از وسایل اندازه گیری سرعت جریان در مقطع

ب-1) اندازه گیری دبی از طریق پروفیل سرعت

ب-2) سرعت موضعی در مقطع

ج) استفاده از موانع داخل جریان

ج-1) دبی سنجهای توربینی

ج-2) دبی سنجهای پسایی (از نوع دراگ هستند.)

تعیین سرعت موضعی یا سرعت متوسط در مقطع:

در این روش سرعت عبوری سیال را در هر مقطع مشخص می کنند و پروفیل کامل سرعت را رسم می کنند(پرو فیل سرعت را با وارد کردن سیال رنگی به داخل جریان برای نمایان شدن سرعت سیال مشخص می کنند) سپس با استفاده از فرمول زیر دبی را می یابند:

این روش چون زمان بر است فقط در کارهای دقیق تحقیقاتی کار برد دارد.

اندازه گیری سرعت موضعی به کمک لوله ی پیتو:

لوله پیتو یک وسیله با دوام و یک روش بسیار دقیق برای اندازه گیری سرعت است.اگر سرعت یک نقطه ی را بیابیم و در فرمول زیر بگذاریم دیگر زمان زیادی لازم نیست و این روش عملیاتی می شود.در تمامی شیوه های این روش از یک سطح جریان به کمک پیزو متر،فشار استاتیکی جریان وتوسط لوله ی پیتو٬ فشار مطلق داخل جریان را اندازه می گیرند و اختلاف این دو فشار، فشار دینامیکی جریان را نشان می دهد که با در دست داشتن آن می توان دبی جریان را محاسبه کرد. نقطه ی S نقطه ی توقف است بین دو نقطه یS وM معادله ی برنولی را می نویسیم اگر لوله ی پیتو عمود نباشد جریان را کاملا متوقف نمی کند و خطای زیادی ناشی از مولفه های سرعت خواهیم داشت.

انواع لوله های پیتو:

فلومتر پیتو:

در این دستگاه از 4 نقطه فشار دینامیکی و فشار کل سیال را اندازه می گیریم که باعث افزایش دقت آزمایش می شود.و خطای ناشی از عمود نبودن لوله ی پیتو تقلیل می یابد.

لوله ی پیتو- پرانتل:

در این دستگاه نیز می توان لوله ی پیتو و استاتیک را یکی گرفت. در مقطع نشان داده شده 8 سوراخ موجود است که فشار استاتیک را با آنها اندازه می گیرند.

نحوه انجام آزمایش:

پیتومتررا وارد مدار می کنیم.این دستگاه شامل یک شبکه لوله است که آب در آن توسط پمپی که به یک مخزن متصل است به گردش در می آید و در مسیر لوله ها روزنه،شیپوره ، قطعه ی هم گرا- واگرا و یک پیتو متر موجود است . می توان بالا دست و پایین دست هر یک از این قطعات را به دو لوله ی پیزو متر که در دستگاه تعبیه شده است وصل کرده و از این طریق اختلاف فشار آنها را بدست آورد قبل از آزمایش پیزومتر هواگیری میشود بدینترتیب که ابتدا شیر بالای پیزومتر باز شده و از پایین فشار آب باعث میشود که سطح آب بالا رود و هوا را از شیر بالای مخزن خارج کند بعد از هواگیری کامل شیر مخزن بسته شده و هوای فشرده مجدداً دمیده میشود. این هوای فشرده باعث میشود که از بالا به سطح سیال فشار وارد آید اگر از این هوای فشرده استفاده نشود نیاز به لوله بلندی است که بازای هر یک اتمسفر اختلاف فشار باید 10m لوله استفاده کرد که این کار عملاً غیرممکن است. چون اساس کار دبی سنجی بر اختلاف فشار است و این هوا بر هر دو طرف لوله پیزومتر به یک اندازه فشار وارد میکند پس خطای اندازهگیری در پی نخواهد داشت.

پمپ را روشن می کنیم و توسط فلکه ای که در مسیر موجود است دبی هایی را به شبکه وارد کرده و حجم سیال شارش شده به کمک آبنما اندازهگیری میشود وقتی که سطح آب به صفر رسید کرونومتر را استارت کرده و وقتی سطح آن به ده رسید متوقف میشود. پس حجم سیال برابر با Lit 10 است از حاصل تقسیم حجم بر زمان شارش دبی واقعی محاسبه میشود. این کار با باز شدن فلکه آب چند بار تکرار میشود. به ازای هر بازشدگی فلکه دبی و ارتفاع یک باراندازهگیری میشود و مقدار آنها در فرمول جاگذاری میگردد.با به دست آوردن کمیتهای لازم ٬ می توان را با فرمول های زیر بدست آورد .

دلایل زیر را می توان علت خطاهای موجود در آزمایش دانست:

1- خطای اندازه گیری زمان

2- خطای خواندن سطح آب مانومتر

3- تجهیزات اضافی نصب شده برروی لوله موجود درآزمایشگاه تا حدودی

4- هوای داخل لوله های پیزومتر جهت اندازه گیری فشار

کاربرد صنعتی لوله پیتو اندازه گیری سرعت موضعی جریان و به تبع آن اندازه گیری دبی است. چون فاصله دهانه لوله پیتو می تواند از سطح لوله و یا سطح آزاد مایع در کانال های باز تغییر کند پس می توان از آن برای توزیع سرعت در لایه مرزی بهره گرفت.یکی از کاربردهای متداول لوله پیتو دراندازه گیری سرعت هواپیماست.ولی چون در این مورد اثرات تراکم پذیری نیز ظاهر می شود باید ضریب تصحیح بیشتری به کار برد. مزیّت لوله پیتو این است که این لوله نسبت به انحراف از امتداد جریان حساس نیست و اگر انحران آن نسبت به امتداد جریان کمتر از باشد،خطای حاصل تنها در حدود چند درصد معدود(دو یا سه درصد) خواهد بود که این وﻳﮋگی خیلی حائز اهمیت است.

اندازه گیری دبی

نام دستگاه : اندازه گیری دبی

کد دستگاه : DA-FM08

اطلاعات فنی :

نشان دادن روشهای مختلف اندازهگیری دبی مایعات تراکم ناپذیر

شامل ونتوریمتر، صفحه اوریفیس و روتامتر

عملکرد ساده و تطابق نتایج عملی با تئوری

آزمایش های قابل انجام :

برررسی رابطه برنولی در مایعات تراکمناپذیر

مقایسه مستقیم اندازهگیری دبی با استفاده از یک ونتوریمتر، صفحه اوریفیس و روتامتر

مقایسه افت فشار روی هر یک از ادوات اندازهگیری دبی

مقایسه افت فشار روی یک بازشدگی ناگهانی و یک زانویی ۹۰ درجه

ابعاد و وزن : طول * عرض * ارتفاع : mm 900× ۳۸۰ × ۹۰۰ وزن : حدوداً Kg19

توضیحات :

به کمک دستگاه اندازهگیری دبی دانشجویان با روشهای رایج برای اندازهگیری دبی مایعات تراکم ناپذیر و کاربرد رابطه برنولی آشنا میشوند. جریان آب از میز هیدرولیک (DA-FM22 که به طور جداگانه عرضه میشود). وارد یک لوله افقی میشود که در ورودی آن یک شیر دریچهای قرار دارد و سپس از یک ونتوریمتر و یک صفحه اوریفیس عبور کرده، از طریق یک زانویی وارد یک روتامتر میشود. آب خروجی از روتامتر وارد مخزن میز هیدرولیک میشود که در آنجا دبی آب اندازهگیری میشود. در مسیر عبور آب نقاط مختلفی برای اندازهگیری فشار به مانومترهای لولهای که به صورت عمودی روی پانل نصب شدهاند، متصل شده است. دستگاه دارای دستورکار , گارانتی و خدمات پس از فروش می باشد.

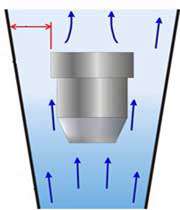

یکی از وسایل پر کاربردی که امروز می خواهیم به شما معرفی نماییم روتامتر می باشد. روتامتر نوعی دبی سنج است که می تواند دبی سیال عبوری از یک لوله را برای ما اندازه گیری نماید. این سیال می تواند مایع و یا گاز باشد.

استفاده از روتامتر برای اندازه گیری دبی بسیار رواج دارد. روتامتر از یک مجرای مخروطی تشکیل می شود که درون آن یک شناور موجود می باشد. در اثر عبور جریان سیال از پایین به بالای روتامتر، نیروی مقاومی به این شناور وارد می شود و آن را به طرف بالا حرکت می دهد. با بالا رفتن شناور، سطح مقطع روتامتر افزایش یافته و لذا سطح جریان میان شناور و مجرای مخروطی روتامتر افزایش می یابد.

شناور تا جای بالا می رود که نیروی مقاوم سیال، نیروی ارشمیدس و وزن سیال یکدیگر را خنثی نمایند و سیستم به حالت تعادل برسد. در این صورت مکان شناور که به صورت مستقیم از روی روتامتر خوانده می شود، معرف دبی جریان می باشد. هر چه دبی جریان عبوری از روتامتر بیشتر باشد، محل شناور بالاتر خواهد بود.

از کاربردهای روتامتر می توان به آزمایشگاه ها، سیستم های تأسیساتی و به

طور کلی تمام جاهایی که دانستن دبی یک جریان سیال لازم باشد اشاره نمود.

بخشهایی از این گزارش آزمایش:

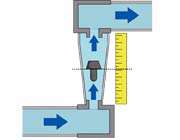

ونتوری متر:

ونتوری متر جهت اندازه گیری دبی در لوله ها به کار برده می شود. این وسیله دارای ساختمانی متشکل از بخشهای زیر است:

(1) بخش بالا دست جریان که قطر آن برابر قطر لوله است ودارای یک آستر برنزی ویک حلقه پیزومتری برای تعیین فشار استاتیک است.

(2) یک قسمت مخروطی همگرا

(3) یک گلوگاه استوانه ای با آستر برنزی مجهز به حلقه پیزومتری

(4) یک قسمت مخروطی با واگرائی تدریجی که نهایتا اندازهء آن برابر قطر لوله می شود.

اریفیس متر:

یک اریفیس را می توان جهت اندازه گیری دبی خروجی از یک مخزن یا یک لوله بکار برد .

اریفیس می تواند روی جداره یا در کف مخزن قرار گیرد . معمولا اریفیس روزنه ای مدور است که سیال از آن جریان می یابد.

گاهی این روزنه دارای لبه های تیز است و گاهی نیز لبه های آن مدور است. مساحت اریفیس برابر سطح این دهانه است .

در اریفیس های دارای لبه های تیز فوران سیال تا فاصله ای کوتاه در پایین دست دهانه منقبض می شود .

روتامتر :

روتامتر وسیله اندازه گیری شدت جریان با سطح مقطع متغیر است که شامل یک لوله شفاف واگرا و یک شناور اندازه گیری می باشد.

این شناور وقتی که جریان رو به بالا است به طرف بالا حرکت می کند .

لوله

شفاف نیز مدرج می باشد . وجود شکاف هایی بر روی شناور باعث چرخش آن شده و

لذا همواره در مرکز لوله باقی می ماند هر چه جریان بیشتر باشد شناور در

ارتفاع بالاتری خواهد داشت .

| نام تجهیز : | اریفیس (Orifice Plate) |

|

محبوبترین و متداول ترین وسیله اندازه گیری جریان می باشد. اساس کار آن

بدین گونه است که اختلاف فشاری که در طول این وسیله توسط یک صفحه واقع در

خط فرآیند ایجاد شده است اندازه گیری می شود تا دبی جریان تعیین شود.

| |

ادامه مطلب ...

آبکاری و اصول آبکاری فلزات

آبکاری و اصول آبکاری فلزات

پوشاندن یک جسم با یک لایه نازک از یک فلز با کمک یک سلول الکترولیتی آبکاری نامیده میشود. جسمی که روکش ...

پوشاندن یک جسم بایک لایه نازک از یک فلز با کمک یک سلول الکترولیتی آبکاری نامیده میشود. جسمی که روکش فلزی روی آن ایجاد میشود باید رسانای جریان برق باشد. الکترولیت مورد استفاده برای آبکاری باید دارای یونهای آنفلزیباشد که قرار است لایه نازکی از آن روی جسم قرار بگیرند.

ادامه مطلب ...